1.Quelles sont les applications industrielles courantes des systèmes hydrauliques ?

Systèmes hydrauliques sont largement utilisés dans diverses applications industrielles en raison de leur capacité à transmettre efficacement la puissance via la pression du fluide.

Équipement de construction : les systèmes hydrauliques sont largement utilisés dans les machines de construction telles que les excavatrices, les bulldozers, les grues et les chargeuses pour des tâches telles que le levage, le creusement et le déplacement de matériaux lourds.

Industrie aérospatiale : les systèmes hydrauliques jouent un rôle crucial dans les avions pour des fonctions telles que le fonctionnement du train d'atterrissage, le déploiement des volets et le mouvement des gouvernes. Ils assurent un contrôle fiable et précis dans les situations critiques.

Industrie automobile : les systèmes hydrauliques se trouvent dans les véhicules pour les systèmes de freinage, la direction assistée et les systèmes de suspension. Les freins hydrauliques, par exemple, utilisent la pression du fluide pour transmettre la force et ralentir ou arrêter un véhicule.

Machines de fabrication : les systèmes hydrauliques font partie intégrante de divers processus de fabrication, notamment le formage des métaux, le moulage du plastique et l'emboutissage. Ils fournissent la force nécessaire au façonnage et au moulage des matériaux.

Équipement minier : les systèmes hydrauliques sont utilisés dans les machines minières telles que les appareils de forage, les excavatrices et les camions de transport pour des tâches telles que le forage, le creusement et le transport de matériaux.

Industrie pétrolière et gazière : les systèmes hydrauliques sont utilisés dans les équipements de forage, les plates-formes offshore et les opérations de fracturation hydraulique (fracking). Ils fournissent la force nécessaire au forage et à l’extraction du pétrole et du gaz.

UNpplications marines : les systèmes hydrauliques sont utilisés dans les environnements marins pour les systèmes de direction, les treuils et la manutention des marchandises sur les navires.

Manutention des matériaux : les systèmes hydrauliques sont utilisés dans les équipements de manutention tels que les chariots élévateurs et les systèmes de convoyeurs pour soulever, déplacer et transporter des charges lourdes.

Production d'électricité : les systèmes hydrauliques sont utilisés dans les centrales hydroélectriques pour contrôler le mouvement des turbines et des vannes, ainsi que dans certains systèmes auxiliaires.

Systèmes ferroviaires : les systèmes hydrauliques sont utilisés dans les applications ferroviaires pour les systèmes de freinage, les mécanismes de porte et les systèmes de suspension des trains.

Machines agricoles : les systèmes hydrauliques sont utilisés dans les équipements agricoles tels que les tracteurs et les moissonneuses pour des fonctions telles que le levage et l'abaissement des outils, la direction et le contrôle des outils hydrauliques.

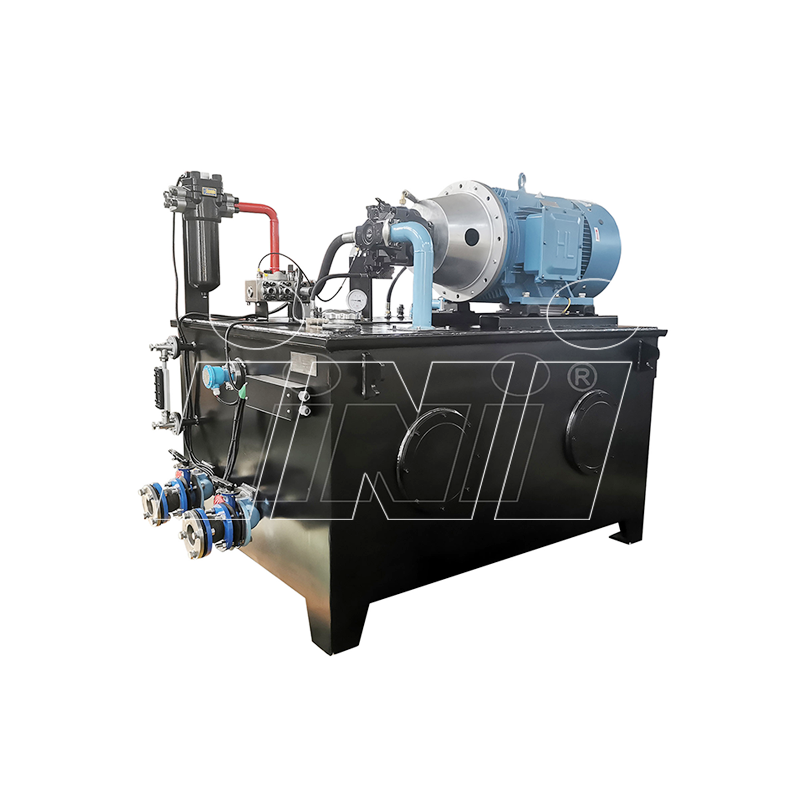

2.Quels sont les principaux composants d’un système hydraulique ?

A

système hydraulique est une technologie qui utilise un fluide sous pression pour transmettre et contrôler la puissance. Il se compose de divers composants qui fonctionnent ensemble pour générer, contrôler et distribuer l’énergie hydraulique.

Réservoir (réservoir de fluide hydraulique) : Le réservoir contient le fluide hydraulique (généralement de l'huile hydraulique) et fournit un endroit pour le stockage du fluide. Il permet également la dissipation de la chaleur et la séparation de l'air et des contaminants du fluide.

Pompe hydraulique : La pompe hydraulique est chargée de convertir l’énergie mécanique en énergie hydraulique en mettant sous pression le fluide hydraulique. Les types courants de pompes hydrauliques comprennent les pompes à engrenages, les pompes à palettes et les pompes à piston.

Fluide hydraulique (huile) : Le fluide hydraulique sert de moyen de transmission de puissance au sein du système hydraulique. Il assure la lubrification, transfère la puissance et aide à refroidir le système. Les fluides hydrauliques doivent avoir des propriétés spécifiques pour garantir un fonctionnement efficace du système.

Actionneurs (cylindres et moteurs) : les actionneurs sont des dispositifs qui convertissent l'énergie hydraulique en travail mécanique. Les vérins hydrauliques génèrent un mouvement linéaire, tandis que les moteurs hydrauliques produisent un mouvement rotatif. Ces composants sont cruciaux pour déplacer des charges et effectuer des travaux dans diverses applications.

Vannes de contrôle : les vannes de contrôle régulent le débit et la direction du fluide hydraulique dans le système. Ils contrôlent l'actionnement des vérins ou des moteurs hydrauliques en dirigeant le fluide vers des composants spécifiques. Les vannes peuvent inclure des vannes de régulation directionnelles, des vannes de régulation de pression et des vannes de régulation de débit.

Conduites et flexibles hydrauliques : les conduites et flexibles hydrauliques transportent le fluide hydraulique entre les composants. Ils doivent être conçus pour répondre aux exigences de pression et de débit du système. Une installation et un entretien appropriés sont essentiels pour éviter les fuites et garantir la fiabilité du système.

Filtres et crépines : Les filtres et crépines sont utilisés pour éliminer les contaminants, tels que la saleté et les particules, du fluide hydraulique. Un fluide propre est essentiel pour éviter d’endommager les composants et maintenir l’efficacité du système.

Accumulateurs : Les accumulateurs stockent l’énergie hydraulique sous forme de fluide sous pression. Ils peuvent absorber les chocs, maintenir la pression du système et fournir une puissance supplémentaire en cas de besoin.

Soupapes de surpression : les soupapes de surpression protègent le système hydraulique de la surpression en redirigeant l'excès de liquide vers le réservoir. Ils garantissent que le système fonctionne dans des limites de pression sûres.

Échangeurs de chaleur : les échangeurs de chaleur aident à dissiper la chaleur générée pendant le fonctionnement du système. Cela évite la surchauffe du fluide hydraulique et maintient des conditions de fonctionnement optimales.

Joints et joints toriques : les joints et les joints toriques empêchent les fuites de liquide hydraulique et maintiennent l'intégrité du système. Ils sont essentiels pour assurer une étanchéité parfaite aux différents points de connexion.

Manomètres et capteurs : les manomètres et les capteurs surveillent la pression du système et fournissent des informations en retour à des fins de contrôle et de sécurité. Ils aident les opérateurs à évaluer les performances du système et à détecter les problèmes.

02 Feb,2026

02 Feb,2026

02 Feb,2026

02 Feb,2026 26 Jan,2026

26 Jan,2026 19 Jan,2026

19 Jan,2026 12 Jan,2026

12 Jan,2026 TOP

TOP