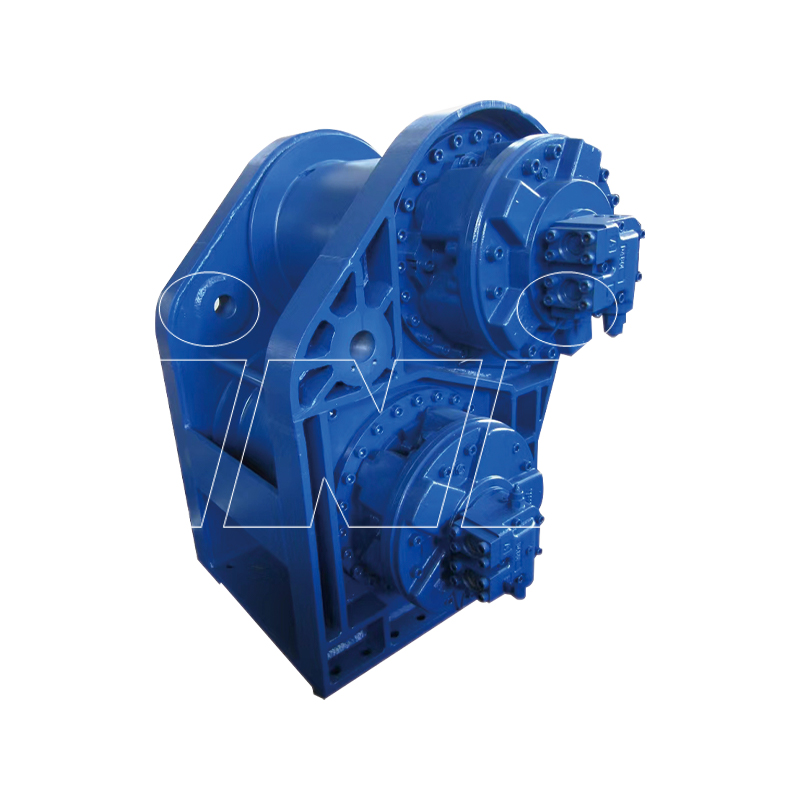

Transmissions industrielles sont des composants essentiels qui déterminent les performances et l’efficacité des machines dans divers secteurs manufacturiers. Ces systèmes servent à transmettre la puissance mécanique d'un composant à un autre tout en optimisant le fonctionnement de la machine. Leurs avantages vont au-delà de la simple transmission de puissance : ils contribuent à améliorer la productivité, à économiser de l’énergie et à prolonger la durée de vie des machines.

Contrôle précis de la puissance et transmission du couple

Les transmissions industrielles offrent un contrôle précis de la répartition de la puissance et du couple, ce qui est essentiel pour maintenir des performances optimales de la machine. Ces entraînements garantissent que les machines reçoivent la quantité correcte de puissance pour les différentes exigences opérationnelles. Dans les environnements de fabrication, les différentes étapes de production nécessitent souvent des vitesses et des couples variables. Par exemple, une bande transporteuse peut nécessiter une vitesse élevée pendant le transport des matériaux, mais une vitesse plus faible pendant les processus d'assemblage.

Les entraînements de transmission tels que les entraînements par engrenages, les entraînements par courroie et les entraînements à fréquence variable (VFD) offrent une flexibilité dans l'ajustement des niveaux de vitesse et de couple pour correspondre à des tâches spécifiques. Avec les VFD, les fabricants peuvent ajuster la vitesse du moteur en temps réel en fonction de la demande, garantissant ainsi que les machines fonctionnent selon leurs paramètres optimaux. Ce contrôle précis réduit également le gaspillage d'énergie, car les moteurs ne fonctionnent pas à pleine capacité lorsque cela n'est pas nécessaire.

Comparaison des entraînements de transmission industriels

| Type de lecteur | Méthode de contrôle de puissance | Niveau d'efficacité | Application appropriée |

|---|---|---|---|

| Entraînements à engrenages | Mécanisme d'engrenage | Élevé | Applications lourdes |

| Entraînements par courroie | Courroies tendues | Modéré | Applications légères à moyennes |

| VFD (entraînements à fréquence variable) | Contrôle de vitesse variable | Très élevé | Vitesses de moteur réglables pour des opérations flexibles |

En optimisant la vitesse et le couple, ces systèmes minimisent la consommation d'énergie, améliorent l'efficacité et garantissent que les machines fonctionnent sans surcharge. En conséquence, les fabricants peuvent réaliser des opérations plus fluides, réduire les temps d’arrêt et améliorer le débit.

Efficacité énergétique et économies de coûts

La consommation d’énergie constitue l’un des coûts d’exploitation les plus importants dans le secteur manufacturier. Les transmissions industrielles peuvent avoir un impact significatif sur la réduction de la consommation d’énergie en optimisant la vitesse et les performances des machines. Les entraînements à fréquence variable (VFD) sont particulièrement efficaces à cet égard, car ils ajustent la vitesse du moteur pour répondre aux besoins spécifiques de l'opération. Par exemple, une pompe ou un ventilateur n’a pas toujours besoin de sa pleine puissance, et réduire sa vitesse lorsque la demande est moindre peut entraîner des économies d’énergie considérables.

L’un des principaux avantages de l’utilisation de transmissions économes en énergie est qu’elles aident les fabricants à réduire leurs factures d’électricité. Au fil du temps, les économies d’énergie peuvent s’accumuler, réduisant considérablement les coûts opérationnels. De plus, en adoptant des systèmes plus économes en énergie, les fabricants peuvent également réduire leur empreinte carbone, contribuant ainsi aux objectifs de développement durable.

Économies d'énergie grâce aux entraînements à fréquence variable

| Type de machine | Contrôle traditionnel | Contrôle VFD | Économies d'énergie potentielles |

|---|---|---|---|

| Moteurs | Vitesse constante | Vitesse réglable | 20%-50% |

| Ventilateurs | Vitesse constante | Vitesse réglable | 30%-60% |

| Pompes | Vitesse constante | Vitesse réglable | 25%-40% |

En plus de réduire les coûts énergétiques directs, les transmissions économes en énergie contribuent à réduire l’usure des équipements en empêchant les moteurs de tourner inutilement à pleine vitesse. Cela conduit à une durée de vie plus longue des machines et à moins de besoins de maintenance.

Usure réduite des équipements

Un avantage essentiel des transmissions industrielles est leur capacité à réduire l’usure des machines. Sans un contrôle approprié de la transmission de puissance, les machines sont plus susceptibles de subir des contraintes, entraînant des défaillances prématurées de composants, des pannes et des réparations coûteuses. Les entraînements de transmission contribuent à atténuer ce problème en assurant un transfert de puissance plus fluide, ce qui réduit les contraintes mécaniques sur les pièces telles que les roulements, les engrenages et les arbres.

De plus, les transmissions permettent aux machines de fonctionner selon leurs paramètres idéaux, évitant ainsi une charge excessive et empêchant l’usure rapide des pièces. En combinaison avec des systèmes de diagnostic avancés, qui assurent une surveillance en temps réel de l'état des machines, les fabricants peuvent prédire quand une maintenance est nécessaire, réduisant ainsi davantage les temps d'arrêt et les réparations imprévues.

Impact des entraînements de transmission sur la longévité des équipements

| Type de transmission | Effet sur l'usure de l'équipement | Fréquence d'entretien | Impact sur la durée de vie des équipements |

|---|---|---|---|

| VFD (entraînements à fréquence variable) | Délivrance de puissance fluide et réglable | Fréquence réduite | Durée de vie accrue |

| Entraînements à engrenages | Flux de puissance constant et fiable | Modéré frequency | Durée de vie prolongée |

| Entraînements par chaîne | Transfert de puissance robuste | Élevéer frequency | Modéré lifespan |

La capacité de contrôler dynamiquement la charge et la vitesse garantit que chaque composant de la machine fonctionne à son niveau le plus efficace, réduisant ainsi les contraintes inutiles. En conséquence, l'équipement reste dans un état optimal pendant une période plus longue, minimisant les temps d'arrêt imprévus et améliorant l'efficacité opérationnelle globale.

Flexibilité améliorée des processus

Les transmissions industrielles offrent une flexibilité significative aux processus de fabrication, permettant des ajustements rapides pour répondre aux demandes changeantes de production. Cette flexibilité est essentielle dans les secteurs qui nécessitent des changements fréquents dans les conditions de transformation, comme dans les secteurs de la construction automobile ou de l'emballage.

Grâce à la possibilité d'ajuster facilement les paramètres de vitesse et de couple, les fabricants peuvent passer d'une tâche de production à l'autre sans avoir besoin d'une reconfiguration majeure des machines. Par exemple, si une ligne de production doit basculer entre différents produits ou matériaux, les transmissions permettent aux opérateurs d'ajuster rapidement les paramètres pour s'adapter aux nouvelles spécifications.

Cette adaptabilité conduit à une meilleure réactivité aux changements dans les calendriers de production et aide les fabricants à éviter les temps d'arrêt lors des changements de production. La possibilité d'effectuer de tels ajustements permet également de fabriquer une gamme plus large de produits sur le même équipement, améliorant ainsi l'efficacité globale de l'usine.

Avantages de la flexibilité des processus avec les entraînements à transmission

| Type de processus | Configuration traditionnelle | Avantage de la transmission |

|---|---|---|

| Lignes d'assemblage | Vitesse fixe, faible flexibilité | Vitesse réglables for diverse tasks |

| Manutention des matériaux | Contrôle de vitesse limité | Flux optimisé pour différents matériaux |

| Lignes de conditionnement | Machines à une vitesse | Changement rapide pour différents types de produits |

Une telle flexibilité opérationnelle améliore non seulement la vitesse de production, mais contribue également à réduire les déchets opérationnels, rendant ainsi l'ensemble du processus plus rentable.

Contrôle et surveillance automatisés

De nombreux entraînements de transmission industriels sont équipés de fonctionnalités d'automatisation avancées qui permettent une surveillance et un contrôle continus. Les systèmes d'automatisation équipés de capteurs et de boucles de rétroaction collectent en permanence des données sur la vitesse du moteur, le couple et d'autres paramètres opérationnels. Ces données sont inestimables pour maintenir des performances optimales de la machine et identifier les problèmes potentiels avant qu’ils n’entraînent des pannes.

Par exemple, la surveillance des niveaux de vibration des moteurs peut fournir des signes avant-coureurs de déséquilibre ou d'usure, permettant ainsi aux opérateurs de prendre des mesures correctives avant qu'une panne ne se produise. De plus, les systèmes de contrôle automatisés ajustent les paramètres de la machine en temps réel pour optimiser les performances en fonction des conditions de production changeantes. Cela conduit à des opérations plus fluides avec moins d’erreurs, réduisant ainsi les interventions manuelles et améliorant l’efficacité opérationnelle.

Avantages des systèmes de contrôle automatisés

| Fonction d'automatisation | Fonction | Avantage opérationnel |

|---|---|---|

| Surveillance des vibrations | Détecte les déséquilibres ou l’usure | Réduit les temps d’arrêt imprévus |

| Ajustements en temps réel | Modifie la vitesse et le couple selon les besoins | Optimise l’efficacité de la production |

| Maintenance prédictive | Utilise les données pour prévoir l’état de la machine | Réduit les coûts de maintenance |

L'intégration de systèmes automatisés optimise non seulement les performances des machines, mais prend également en charge une gestion plus efficace des ressources, contribuant ainsi à des économies globales.

FAQ

1. Quels sont les principaux avantages des transmissions industrielles ?

Les transmissions industrielles offrent des avantages tels qu'une efficacité énergétique, une usure réduite des équipements, un contrôle précis de la puissance et une flexibilité opérationnelle améliorée. Ils contribuent également à minimiser les temps d'arrêt, à réduire les coûts de maintenance et à augmenter la durée de vie des machines.

2. Comment les transmissions contribuent-elles aux économies d'énergie ?

Les entraînements de transmission, en particulier les entraînements à fréquence variable (VFD), permettent d'ajuster la vitesse du moteur en fonction des besoins de production. Cela évite aux moteurs de tourner inutilement à pleine vitesse, ce qui entraîne d’importantes économies d’énergie.

3. Comment la réduction de l’usure des équipements améliore-t-elle l’efficacité ?

En assurant un transfert de puissance fluide et en évitant une charge excessive, les entraînements de transmission réduisent les contraintes mécaniques sur les composants, ce qui prolonge leur durée de vie et réduit la fréquence des pannes et de la maintenance. Cela conduit à moins de temps d’arrêt et à des opérations plus efficaces.

4. Quel est le rôle de l'automatisation dans les entraînements de transmission ?

Les systèmes d'automatisation intégrés aux entraînements de transmission surveillent les paramètres opérationnels et effectuent des ajustements en temps réel pour optimiser les performances de la machine. Ces systèmes contribuent à réduire les interventions manuelles, à améliorer l’efficacité de la production et à fournir des informations sur la maintenance prédictive.

Références

- K. D. S. Gill, « L'efficacité énergétique dans le secteur manufacturier : le rôle des entraînements de transmission », Journal des sciences et de l'ingénierie de la fabrication , 2020.

- A. K. Singh, « Systèmes de contrôle automatisés pour les applications industrielles », Journal d'automatisation et de contrôle , 2019.

- R. P. Smith, « Avances dans les systèmes de transmission industriels », Revue internationale de génie mécanique , 2021.

FR

FR

русский

русский

TOP

TOP