Dans le paysage concurrentiel de l'industrie manufacturière moderne, le Pompe hydraulique industrielle est le « cœur » de tout système hydraulique. Cependant, pour les responsables des achats B2B et les ingénieurs d’installations, le plus grand défi réside dans le choix entre les trois architectures principales : Piston, palette et engrenage .

D’ici 2026, alors que les prix de l’énergie et les coûts de main d’œuvre de maintenance continuent d’augmenter, les critères du « Meilleur ROI » (Retour sur Investissement) ne sont plus déterminés uniquement par le prix d’achat initial. Il s’agit plutôt d’un calcul complet de l’efficacité énergétique, de la durée de vie et des temps d’arrêt du système.

1. Pompes à engrenages : la bête de somme à faible coût pour des applications simples

Quand la plupart des gens pensent à une norme Pompe hydraulique industrielle , ils envisagent le Pompe à engrenages externes . En raison de sa construction simple, composée de deux engrenages engrenés tournant dans un boîtier pour déplacer le fluide, cette conception est devenue le choix le plus largement utilisé. Du point de vue du retour sur investissement, les pompes à engrenages offrent la barrière d'entrée la plus basse, ce qui les rend idéales pour les projets soucieux de leur budget ou les systèmes hydrauliques auxiliaires.

Avantages dans les environnements difficiles

Le premier point fort de la pompe à engrenages réside dans sa robustesse exceptionnelle. Par rapport aux pompes à piston, les pompes à engrenages comportent moins de pièces mobiles et des tolérances internes plus grandes, ce qui les rend remarquablement résistantes à la contamination des fluides. Dans des secteurs tels que la gestion des déchets, la construction de base ou les machines agricoles où il est difficile de maintenir une extrême pureté de l'huile, les pompes à engrenages continuent de fonctionner longtemps après la panne de pompes de précision plus délicates. Cette « durabilité » réduit considérablement le coût requis pour les systèmes de préfiltration avancés.

Limites et compromis en matière d’efficacité

Cependant, le faible coût initial s’accompagne souvent d’une « taxe sur l’efficacité ». Les pompes à engrenages sont généralement Déplacement fixe unités, ce qui signifie qu’elles rejettent un volume constant d’huile quelle que soit la demande réelle du système. Cela entraîne un gaspillage d’énergie important, car l’excès d’huile à haute pression doit être renvoyé vers le réservoir via des soupapes de décharge, convertissant ainsi l’énergie en chaleur inutile. De plus, à mesure que les engrenages s'usent, les fuites internes (perte volumétrique) augmentent progressivement. Si votre usine fonctionne 24 heures sur 24 et 7 jours sur 7, l'électricité gaspillée par une pompe à engrenages inefficace peut dépasser le coût d'achat d'une pompe à haut rendement plus coûteuse en seulement 18 mois.

2. Pompes à palettes : le choix équilibré en termes de bruit et de douceur

Pompes à palettes représentent le juste milieu du monde hydraulique. Ils utilisent une série d’aubes coulissant dans un rotor rotatif, créant des chambres de volumes variables pour aspirer et expulser l’huile. Pour les environnements d'usine intérieurs, tels que Moulage par injection ou les systèmes de lubrification de machines-outils de précision, les pompes à palettes sont souvent le choix préféré en raison de leur profil acoustique supérieur.

Fonctionnement et maintenabilité ultra-silencieux

Les pompes à palettes industrielles de haute qualité fonctionnent beaucoup plus silencieusement que les pompes à engrenages ou à piston. Il s’agit d’un facteur essentiel pour se conformer aux réglementations OSHA sur le bruit et améliorer l’environnement de travail des employés de l’usine. De plus, de nombreuses pompes à palettes modernes utilisent une « conception à cartouche ». Lorsque les composants internes s'usent, les équipes de maintenance peuvent simplement remplacer la cartouche centrale sans retirer l'ensemble du corps de pompe de la machine. Cette conception réduit considérablement le temps moyen de réparation (MTTR), réduisant ainsi les coûts de main-d'œuvre et les temps d'arrêt du système, ce qui améliore directement votre retour sur investissement global.

Limites d’efficacité et de pression

En termes d'efficacité volumétrique, les pompes à palettes surpassent les pompes à engrenages car les aubes sont « auto-compensées » : la force centrifuge et la pression hydraulique poussent les aubes vers l'extérieur pour maintenir une étanchéité parfaite contre le stator, même lorsqu'elles s'usent. Cependant, ils sont généralement limités aux applications moyenne pression (généralement inférieures à 210 bars / 3 000 PSI). Si votre processus industriel nécessite une force extrême ou un contrôle de précision à cycle élevé, une pompe à palettes peut ne pas avoir les capacités de levage lourdes d'une architecture à piston.

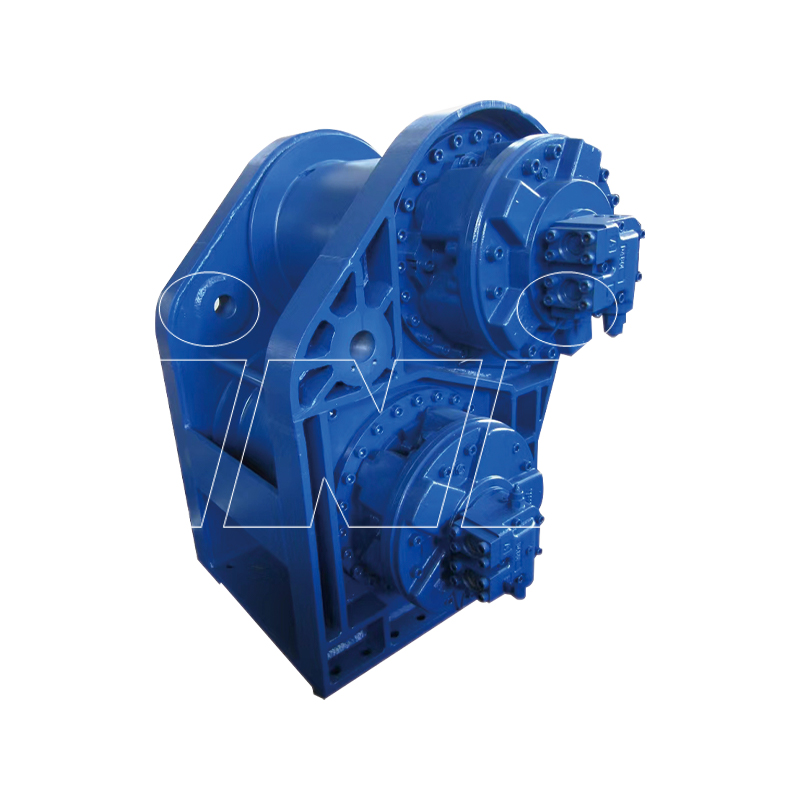

3. Pompes à piston : précision haute pression et retour sur investissement maximal

Pour l'automatisation industrielle haut de gamme et les équipements de forgeage lourds, le Pompe à pistons axiaux est le roi incontesté. Bien que l'investissement initial puisse être 3 à 5 fois supérieur à celui d'une pompe à engrenages, le retour sur investissement à long terme est souvent le plus élevé de l'industrie en raison de son efficacité et de son efficacité inégalées. Déplacement variable capacités.

Économies d'énergie grâce à la cylindrée variable

La caractéristique déterminante d’une prime Pompe hydraulique industrielle dans la catégorie des pistons se trouve la possibilité d’ajuster l’angle du « plateau oscillant ». Cela permet à la pompe de modifier son débit de sortie pour correspondre exactement à la demande de la machine à n’importe quelle milliseconde donnée. En ne pompant pas l’excès de fluide, les pompes à piston peuvent réduire la consommation d’énergie hydraulique d’une usine jusqu’à 40% . En 2026, grâce à l’intégration de capteurs intelligents et de contrôleurs IoT, ces pompes pourront mettre en œuvre le « Load Sensing », essentiellement amorties par elles-mêmes grâce aux économies sur les factures de services publics.

Durabilité et capacité haute pression

Les pompes à piston sont conçues pour les environnements les plus exigeants, capables de supporter des pressions supérieures à 350 bars (5 000 PSI). Leurs tolérances serrées et leur métallurgie de haute qualité leur permettent de fonctionner avec une efficacité maximale pendant des dizaines de milliers d'heures. Ils nécessitent cependant une filtration stricte de l’huile (doivent répondre aux normes ISO 4406). Si votre installation investit dans une filtration de haute qualité parallèlement à une pompe à piston, l'augmentation de la fiabilité du système qui en résulte réduit considérablement le « coût total de possession » (TCO) en évitant les arrêts de production imprévus.

4. Matrice comparative du retour sur investissement : quelle pompe devriez-vous choisir ?

Pour aider votre équipe d'approvisionnement à visualiser l'évaluation, le tableau ci-dessous compare les mesures de performance standard de ces trois Pompe hydraulique industrielle types pour 2026.

| Caractéristique | Pompe à engrenages | Pompe à palettes | Pompe à pistons |

|---|---|---|---|

| Coût initial | Faible (meilleur) | Moyen | Élevé |

| Efficacité énergétique | Faible (~75 %) | Moyen (~85%) | Élevé (>92%) |

| Pression maximale | Faible/Moyen | Moyen | Ultra-élevé |

| Niveau de bruit | Élevé | Faible (meilleur) | Moyen |

| Tolérance aux contaminations | Élevé (Best) | Moyen | Faible |

| Retour sur investissement à long terme | Bon (utilisation basse fréquence) | Excellent (milieu de gamme) | Supérieur (robuste 24h/24 et 7j/7) |

Résumé : Le « meilleur » choix pour votre installation

- Choisissez des pompes à engrenages : Si vous disposez d’un budget limité, de faibles cycles de service ou si vous travaillez dans des environnements « sales » où la pureté de l’huile est difficile à maintenir.

- Choisissez les pompes à palettes : Si vous privilégiez un atelier silencieux, un débit de fluide à faible pulsation et une maintenance facile à des pressions modérées.

- Choisissez des pompes à piston : Pour une fabrication de haute précision, 24h/24 et 7j/7, où les économies d'énergie et les performances haute pression sont essentielles pour les résultats financiers.

FAQ : Pompes hydrauliques industrielles

Q1 : Qu'est-ce qui provoque un gémissement aigu dans une pompe hydraulique industrielle ?

R : C'est souvent un signe de Cavitation . Cela se produit lorsque le filtre d'admission est obstrué ou qu'il y a une fuite dans la conduite d'admission, provoquant la formation et l'effondrement de bulles d'air dans le liquide, ce qui peut rapidement détruire tout type de pompe hydraulique.

Q2 : Une pompe à piston peut-elle remplacer complètement une pompe à engrenages pour améliorer l’efficacité ?

R : Théoriquement oui, mais cela nécessite une évaluation. Les pompes à piston nécessitent généralement des supports de montage différents et, plus important encore, le système a besoin d'une logique de contrôle supplémentaire pour utiliser les fonctionnalités de cylindrée variable.

Q3 : Comment puis-je prolonger la durée de vie des joints de pompe hydraulique ?

R : Il est vital de maintenir la température de l’huile dans la plage normale (généralement inférieure à 60 °C). La surchauffe provoque le durcissement et la fissuration des joints. De plus, l’utilisation d’une huile hydraulique synthétique de haute qualité offre une meilleure protection contre l’oxydation.

Références et normes de l'industrie

- OIN 4409 : Transmissions hydrauliques — Pompes et moteurs volumétriques — Méthodes d'essai.

- NFPA (Association nationale de l'énergie fluide) : Guide de mesure de l'efficacité énergétique pour les systèmes industriels.

- Revue de l’hydraulique et de la pneumatique 2025 : L'impact économique de la sélection des pompes dans les usines intelligentes modernes.

- DIN 24340 : Vannes hydrauliques ; Surfaces de montage pour systèmes de pompes à piston haute pression.

FR

FR

русский

русский

TOP

TOP